martes, 25 de marzo de 2014

FIBRA CATIONICA

¿QUÉ ES?

Una fibra de celulosa catiónica que contiene entre 1 y 30 grupos catiónicos y entre 0,1 y 20 grupos aldehído por 100 unidades de anhidroglucosa es una base adecuada para la producción de productos de papel y el tejido sin la necesidad de utilizar polímeros catiónicos no biodegradables como aditivos de resistencia en húmedo.

OBTENCIÓN

La fibra celulósico catiónico se puede obtener por oxidación de la fibra para introducir grupos aldehído, seguido de la reacción de una parte de los grupos aldehído con un reactivo que contiene nitrógeno tal como hidrocloruro de hidrazida de betaína. La fibra se combina ventajosamente con un polímero aniónico tal como carboxilo monoaldehıdo-almidón o con ciclodextrina aniónica..

En el proceso de fabricación de fibra de Porex utilizamos principalmente dos fibras sintéticas de ligado: una vaina bicomponente de polietileno con fibras del núcleo de poliéster (PE / PET), y una vaina bicomponente de poliéster y fibras del núcleo de poliéster (PET / PET). Estas fibras se utilizan para producir materiales de absorción con estructuras porosas de célula abierta que controlan la capacidad de volumen de líquido y las tasas de transferencia de fluidos.

Los procesos de producción de fibra de Porex ofrecen una gran variedad de geometrías de perfil extruido y se pueden adaptar para cumplir con los requisitos de densidad, permeabilidad y absorción de la humedad deseados. Los materiales de fibra porosa de Porex están disponibles con propiedades hidrófilas o repelentes al aguay, además, ofrecemos acabados que cumplen con los requisitos de la FDA (Agencia de Alimentos y Medicamentos de los Estados Unidos) para ser usados en ensayos de diagnóstico, aplicadores cutáneos, y dispensadores de medicamentos orales.

Más allá de las opciones de fibras sintéticas de dos componentes, Porex ofrece la posibilidad de añadir aditivos que pueden ser moldeados en las fibras para una funcionalidad única, tales como una absorción más rápida, cambio de color y propiedades autosellantes.

PROPIEDADES

Propiedades termicas

El revestimiento de poliéster (PET) ofrece una gama de ligado más amplia y más alta que el de polietileno (PE), cosa que la hace más rígida y también permite que sea utilizada a temperaturas más altas que las fibras porosas de PE / PET.

Resistencia quimica

Los materiales porosos de PET / PET ofrecen una buena resistencia química y pueden ser utilizados con muchos disolventes ácidos, básicos y orgánicos.

Propiedades quimicas

Las fibras porosas de PET/PET ofrecen una estructura más rígida que las de PE / PET pero también pueden ser diseñados para ofrecer una mayor suavidad o rigidez según los requisitos del producto final. También ofrecen una excelente resistencia a la fricción lo cual es beneficioso para el producto que se suministra en forma de rollos y destinado al montaje automatizado de alto volumen.

Datos técnicos

Valor límite de la viscosidad medido en ácido dicloroacético a 25°C

|

1.07

|

Punto de fusión °C

|

aprox. 252/260

|

Acetaldehído

|

ppm < 1

|

Contenido en grupos carboxílicos

|

mval/kg 20

|

Densidad aparente [g/cm3] aprox.

|

0.85

|

Valores de permeabilidad

Oxígeno 23°C, 100% RF

|

2

|

Nitrógeno 23°C , 100% RF

|

9

|

Permeabilidad al vapor de agua

|

0.9

|

Dióxido de carbono

|

5.1

|

Resistencia Química del PET

Propiedades físicas y procesamiento

El PET presenta una estructura molecular con regularidad estructural necesaria para tener un potencial de cristalización. Debido a la presencia de los anillos aromáticos en su cadena, el PET presenta una moderada flexibilidad molecular que se refleja en que su temperatura de transición vítrea se encuentra en torno a los 70-80ºC. Esto hace que su capacidad para cristalizar sea controlada por las condiciones de enfriamiento. Así, la densidad del PET puede varia desde 1,33-1,34 g/cm3 para un material amorfo hasta aproximadamente 1,45-1,51g/cm3 para el caso semicristalino, éste último particularmente dependiente y proporcional al contenido de dietilénglicol (DEG) que puede generarse durante el proceso de síntesis.

El parámetro de solubilidad del PET es aproximadamente de 21,8 MPa1/2 lo que lo haría sensible, en mayor o menor grado, a algunos solventes como cetonas, clorados y alcoholes de 4 u 8 carbonos; pero en el caso de los productos semicristalinos, sólo solventes donadores de protones son capaces de interaccionar con los grupos ésteres en forma efectiva. Aunque es un polímero polar, sus propiedades como aislante eléctrico a temperatura ambiente son buenas a altas frecuencias, debido a que el material, al estar por debajo de Tg, tiene restricciones en la orientación de dipolos.

Si una muestra amorfa es calentada cerca de 80ºC se induce la cristalización en frío que genera una considerable distorsión dimensional, contracción y opacidad, por lo que limita la temperatura de servio. Otro factor a tener en cuenta durante el procesamiento es su carácter higroscópico y que en su estado fundido presenta una alta sensibilidad a la degradación hidrolítica de ahí que sea práctica común en la industria realizar ciclos previos de secado a temperaturas mayores a su Tg (entre 140-160ºC) por períodos de hasta 6 horas antes de cualquier etapa de procesamiento.

Otro factor que limitó en sus inicios el moldeo por inyección fue su inherente baja viscosidad del fundido que es altamente sensible a la temperatura, por lo que las temperaturas de procesamiento se encuentran muy cercanas a su Tm (entre 270-290ºC), para evitar el goteo en la boquilla. Parte de este inconveniente ha sido solucionado al diseñar los equipos tal que incorporen sistemas que controlen el flujo libre a través de la boquilla.

Los primeros productos moldeados correspondieron a piezas en las cuales se promovió la cristalización en forma controlada por la adición de agentes nucleantes y/o empleando altas temperaturas de molde cercanas a los 130-140ºC, lo que conduce a una alta rigidez, resistencia al rallado superficial y opacidad, pudiéndose emplear a temperatura entre su Tg y Tm sin problemas de distorsión dimensional. Sin embargo, el interés por este tipo de productos se mantuvo limitado hasta que se reconoció la utilidad del refuerzo con la fibra de vidrio, obteniéndose PET semicristalinos destinados principalmente para aplicaciones eléctricas y electrónicas.

Por otro lado, si se desean productos transparentes obtenidos por inyección, es necesario que la temperatura del molde sea menor a 50C y no usar grados que contengan agentes nucleantes. Sin embargo, a pesar de las bunas propiedades ópticas y mayor tenacidad respecto al caso semicristalino, pierde resistencia química por lo que ha sido limitado o desplazado el uso de estos productos por otras opciones de procesamiento.

El interés definitivo por el uso de PET surgió al descubrir la utilidad de obtener productos biorientados en combinación con la introducción de la copolimerización con ácido isoftálico o 1,4-ciclohexano-dimetanol. Tal combinación permite obtener productos que presentan mejoras en transparencia, tenacidad y propiedades barrera, características esenciales de las botellas y algunos laminados y películas de PET destinados a envases y embalajes.

En este caso se propicia un proceso de cristalización por deformación, que genera una morfología cristalina orientada, muy diferente a la obtenida por un simple calentamiento de una muestra amorfa o durante el enfriamiento en el moldeo por inyección. Si bien la cristalinidad puede alcanzar un 40%, la morfología desarrollada permite conservar la transparencia del PET, mientras que son favorecidas tanto la rigidez y tenacidad del sistema, al igual que las propiedades barrearas. Por lo general, estos productos presentan una densidad entre 1,38 y 1,39 g/cm3.

FIBRA DE CARBONO

La fibra de carbón es un filamento largo y delgado de 0.0002-0.0004 pulgadas (0.005-0.010 mm) de diámetro y compuesto principalmente de átomos de carbono. Los átomos de carbón se enlazan en cristales microscópicos que están más o menos alineados paralelamente al eje largo de la fibra. La alineación del cristal hace a la fibra increíblemente fuerte para su tamaño. Varias miles de fibras de carbón son retorcidas juntas para formar un hilo, que puede ser usado por sí solo o como tejido de una tela. El hilo o tejido es combinado con un epóxido y se adhiere o moldea para dar forma a varios tipos de materiales compuestos. Los materiales compuestos de fibra de carbón reforzada se utilizan para hacer piezas de aviones y de naves espaciales, partes de autos de carreras, armazón para bicicletas, cañas de pescar, resortes automotrices, mástiles de barcos de vela y muchos otros componentes donde es necesario un material ligero y de alta resistencia.

Las fibras de carbón son clasificadas de acuerdo a los módulos de tensión de las fibras. El modulo de tensión es una medida que mide cuánta fuerza de tensión puede ejercerse sobre una fibra determinada por su diámetro sin romperse. La unidad de medida inglesa es libras de fuerza por pulgada cuadrada de superficie transversal, o PSI. Las fibras de carbón clasificadas como “módulo bajo”, tiene un modulo de tensión de 34.8 millones de PSI (240 millones de kPa). Otras clasificaciones en orden ascendente de los módulos de tensión incluyen “módulos estándar”, “módulos intermedio”, “módulos altos” y “módulos ultra altos”. Los módulos ultra altos de fibra de carbón tienen un modulo de tensión de 72.5-145 millones de PSI (500 million-1,000 millones de kPa). Como comparación, el acero tiene un modulo de tensión de cerca de 29 millones de PSI (200 millones de kPa). De este modo, las fibras de carbón son diez veces más fuertes que el acero y ocho veces más que el aluminio, sin mencionar que la fibra de carbón es mucho más ligera que ambas, 5 y 1.5 veces respectivamente. Adicionalmente, sus propiedades de fatiga son superiores a todas las estructura metálicas y son uno de los materiales más resistentes a la corrosión disponibles, cuando se combinan con las resinas adecuadas.

Las fibras de carbón son clasificadas de acuerdo a los módulos de tensión de las fibras. El modulo de tensión es una medida que mide cuánta fuerza de tensión puede ejercerse sobre una fibra determinada por su diámetro sin romperse. La unidad de medida inglesa es libras de fuerza por pulgada cuadrada de superficie transversal, o PSI. Las fibras de carbón clasificadas como “módulo bajo”, tiene un modulo de tensión de 34.8 millones de PSI (240 millones de kPa). Otras clasificaciones en orden ascendente de los módulos de tensión incluyen “módulos estándar”, “módulos intermedio”, “módulos altos” y “módulos ultra altos”. Los módulos ultra altos de fibra de carbón tienen un modulo de tensión de 72.5-145 millones de PSI (500 million-1,000 millones de kPa). Como comparación, el acero tiene un modulo de tensión de cerca de 29 millones de PSI (200 millones de kPa). De este modo, las fibras de carbón son diez veces más fuertes que el acero y ocho veces más que el aluminio, sin mencionar que la fibra de carbón es mucho más ligera que ambas, 5 y 1.5 veces respectivamente. Adicionalmente, sus propiedades de fatiga son superiores a todas las estructura metálicas y son uno de los materiales más resistentes a la corrosión disponibles, cuando se combinan con las resinas adecuadas.

HISTORIA

Durante la década de los 70’s, el trabajo experimental para encontrar materias primas alternativas permitió la introducción de las fibras de carbón hechas a partir del procesamiento de la brea de petróleo. Estas fibras contenían alrededor de 85% de carbono y tenía una excelente resistencia a la flexión. Desafortunadamente, sólo tenían una resistencia limitada a la compresión y no eran ampliamente aceptadas.

Actualmente, las fibras de carbón son parte importante de muchos productos y nuevas aplicaciones son desarrolladas cada año. Los Estados Unidos, Japón y Europa Occidental son los principales productores de fibras de carbón.

La fibra de carbono (FC) se desarrolló inicialmente para la industria espacial, pero ahora, al bajar de precio, se ha extendido a otros campos: la industria del transporte, aeronáutica, al deporte de alta competición y, últimamente encontramos la FC hasta en carteras de bolsillo y relojes.

Podemos ubicar las primeras fibras de carbono de uso industrial en la época de fuerte trabajo de Thomas Alva Edison, quien las preparó gracias a un proceso de carbonización, que logró por el empleo de filamentos de otras fibras (de bambú, celulosa). Las mismas fueron posteriormente utilizadas para la preparación de otros filamentos: los de las lámparas incandescentes.

Sin embargo, fue recién en 1960 cuando la Union Carbide pudo desarrollar un proceso industrial consistente en la obtención de este material y con la utilización de un carbono de alto módulo de Young. Seis años después se obtuvieron fibras de PAN, es decir, de poliacrilonitrilo y se desarrollaron muchas otras a partir del uso de breas de carbón, de petróleo y de resinas fenólicas. En la década del ‘80, se las fabrica a partir de breas de mesofase, ahora de ultra-alto módulo y las cuales fueron destinadas a muy altas prestaciones.

Durante la década de los 70’s, el trabajo experimental para encontrar materias primas alternativas permitió la introducción de las fibras de carbón hechas a partir del procesamiento de la brea de petróleo. Estas fibras contenían alrededor de 85% de carbono y tenía una excelente resistencia a la flexión. Desafortunadamente, sólo tenían una resistencia limitada a la compresión y no eran ampliamente aceptadas.

Actualmente, las fibras de carbón son parte importante de muchos productos y nuevas aplicaciones son desarrolladas cada año. Los Estados Unidos, Japón y Europa Occidental son los principales productores de fibras de carbón.

PROPIEDADES

*Elevada resistencia mecánica, con un módulo de elasticidad elevado.

*Baja densidad, en comparación con otros elementos como por ejemplo el acero.

*Elevado precio de producción.

*Resistencia a agentes externos.

*Gran capacidad de aislamiento térmico.

*Resistencia a las variaciones de temperatura, conservando su forma, sólo si se utiliza matriz termoestable.

*Resistencia a la corrosión, al fuego e inercia química y la conductividad eléctrica.

*Ante variaciones de temperatura conserva su forma.

OBTENCION

La materia prima usada para fabricar la fibra de carbón es llamada precursor. Cerca del 90% de las fibras de carbón producidas son hechas de poliacrilonitrilo (PAN), el 10% restante es hecho de rayón o brea de petróleo. Todos estos materiales son polímeros orgánicos que se caracterizan por cadenas largas de moléculas unidas entre sí por átomos de carbono. La composición exacta de cada precursor variará de una compañía a otra y es generalmente considerado un secreto comercial.

Durante el proceso de manufactura son usados una variedad de gases y liquidos. Algunos de estos materiales están diseñados para reaccionar con la fibra y conseguir efectos específicos. Otros materiales son diseñados para no reaccionar o para prevenir ciertas reacciones con la fibra. Al igual que con los precursores, la composición exacta de muchos de estos materiales de proceso son considerados secretos comerciales.

El proceso para hacer las fibras de carbón es parte químico y parte mecánico. El precursor es estirado en largos hilos o fibras y luego se calienta a temperaturas muy altas sin permitir que entre en contacto con el oxígeno. Sin oxígeno, la fibra no se puede quemar. En cambio, la temperatura alta hace que los átomos en la fibra vibren violentamente hasta que la mayoría de los átomos no-carbonos sean expulsados. A este proceso se le denomina carbonización.

COMPOSICION

Uso y aplicaciones

Tiene muchas aplicaciones en la industria aeronáutica y automovilística, al igual que en barcos y en bicicletas, donde sus propiedades mecánicas y ligereza son muy importantes. También se está haciendo cada vez más común en otros artículos de consumo como patines en línea, raquetas de tenis, edificios, ordenadores portátiles, trípodes y cañas de pescar e incluso en joyería entre otra amplia gama de componentes donde es necesario un material ligero y de alta resistencia.

Es sin duda el más versátil de los elementos que conoce el hombre, como podemos ver por el hecho de que es la base de la vida en el planeta. El carbono forma parte de toda la química orgánica y de 20 millones de moléculas conocidas, de las cuales el 79% se clasifican como orgánicas.

La FC está compuesta por muchos hilos de carbono en forma de hebra largas y delgadas de 0.0002-0.0004 pulgadas (0.005-0.010 mm) de diámetro y compuesto principalmente de átomos de carbono. Los átomos de carbón se enlazan en cristales microscópicos que están más o menos alineados paralelamente al eje largo de la fibra. La alineación del cristal hace a la fibra increíblemente fuerte para su tamaño. Varias miles de fibras de carbón son retorcidas juntas para formar un hilo, que puede ser usado por sí solo o como tejido de una tela. El hilo o tejido es combinado con un epóxido y se adhiere o moldea para dar forma a varios tipos de materiales compuestos.

Las fibras de carbón son diez veces más fuertes que el acero y ocho veces más que el aluminio, sin mencionar que la fibra de carbón es mucho más ligera que ambas, 5 y 1.5 veces respectivamente. Adicionalmente, sus propiedades de fatiga son superiores a todas las estructura metálicas y son uno de los materiales más resistentes a la corrosión disponibles, cuando se combinan con las resinas adecuadas.

Durante el proceso de fabricación son usados una variedad de gases y líquidos. Algunos de estos materiales están diseñados para reaccionar con la fibra y conseguir efectos específicos. Otros materiales son diseñados para no reaccionar o para prevenir ciertas reacciones con la fibra. Al igual que con los precursores, la composición exacta de muchos de estos materiales de proceso son considerados secretos comerciales.

El proceso para hacer las fibras de carbón es parte químico y parte mecánico. El precursor es estirado en largos hilos o fibras y luego se calienta a temperaturas muy altas sin permitir que entre en contacto con el oxígeno. Sin oxígeno, la fibra no se puede quemar. En cambio, la temperatura alta hace que los átomos en la fibra vibren violentamente hasta que la mayoría de los átomos no-carbonos sean expulsados. A este proceso se le denomina carbonización.

Para tener idea de la resistencia de este material compararla con el acero:

Característica FC Acero

Módulo de resistencia a la tracción 3,5 1,3

Resistencia específica 2,0 0,17

Densidad 1,75 7,9

Su resistencia es casi 3 veces superior a la del acero, y su densidad es 4,5 veces menor.

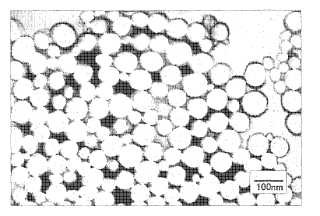

NANOFIBRAS

Una nanofibra es una fibra polimérica con diámetro inferior a 500 nanómetros. Se obtienen a partir de técnicas especiales que permiten obtener esas fibras ultrafinas, de propiedades muy particulares y de muy diversos usos.

Un proceso convencional para obtener fibras comunes consiste en el hilado en el que un polímero fundido o en solución se hace pasar por una boquilla a cierta velocidad y temperatura. Además se estira el material buscando darle más módulo y resistencia. Pero para obtener una nanofibra, se utiliza lo que se llama electrohilado (electrospinning), que permite producir filamentos continuos cien veces inferiores a los métodos convencionales . Dichos filamentos se depositan en una membrana o malla no tejida llamada material nanofibroso.

Propiedades

En el material nanofibroso la relación superficie-volumen es muy elevada. Las estructuras obtenidas generan sistemas dinámicos que pueden variar tanto el tamaño de los poros como la forma. Las propiedades de flexibilidad, tenacidad y resistencia a la tracción son imposibles de conseguir con otros materiales de estructuras convencionales.

Aplicaciones

La baja densidad y elevado volumen de los poros hacen a estos materiales apropiados para dispositivos biomédicos como el sistema de liberación controlada de fármacos o la obtención de cosméticos.

También para principios activos e ingeniería de tejidos; prendas de vestir, implementos de limpieza y hasta productos industriales de catálisis, filtrado, barrera y aislamiento, pilas, transistores, óptica, tecnología de la información y del sector espacial.

MICROFIBRAS

El término "microfibra" es usado para fibras,

cuales fibras individuales son ultrafinas. La microfibra tiene cada vez más

importancia en la industria textil. Generalmente están compuestas de 80% de

poliéster y de 20% de poliamida.

Las microfibras tienen el diámetro medio de una fibra de

seda, un tercio del diámetro de una fibra algodonera, un cuarto del diámetro de

una fibra de lana y un centavo del diámetro del cabello humano.

La producción de fibras ultra finas (menos de 0,7 denier) se

remonta a finales de 1950, utilizando técnicas de hilado "melt-Blown"

(soplado-fundido) y técnicas de hilado rápido. Sin embargo, sólo podían ser

fabricadas hebras finas de longitud al azar y se encontraron muy pocas aplicaciones.1

Los experimentos para la producción de fibras ultra finas de un tipo de

filamento continuo se realizaron posteriormente, el más prometedor de los

cuales se hizo en Japón durante la década de 1960 por el Dr. Miyoshi Okamoto.3

Los descubrimientos del Dr.Okamoto, junto con los del Dr. Toyohiko Hikota,

dieron lugar a numerosas aplicaciones industriales. Entre estas estaba

Ultrasuede, una de las primeras microfibras sintéticas exitosas, que encontró

su camino en el mercado en la década de 1970. Así el uso de microfibras en la

industria textil se expandió.2 Las microfibras se dieron a conocer por primera

vez en la década de 1990 en Suecia y vieron el éxito como un producto en Europa

en el transcurso de la década.4 En 2007, Rubbermaid comenzó una linea de

productos de microfibra para los mercados de América, siendo la primera empresa

importante que lo hizo.

PROPIEDADES

Propiedades físicas:

* Los tejidos de microfibra son extraordinariamente suaves e

indeformables y poseen unas características muy ventajosas que son las

siguientes:

*Tienen una gran capacidad de absorción (más o menos el doble

que el algodón), por lo que los productos hechos con este material son buenos

para secar, para limpiar.

*Poseen una gran capacidad de limpieza

* Consumen menos agentes limpiadores

* Tienen una gran resistencia a los lavados frecuentes y se

pueden lavar a temperaturas de hasta 95º (según marcas), lo que las hace

sumamente higiénicas

*Resiste muchos lavados y a temperaturas altas.

*Los tejidos de microfibra no se deforman.

*No se quedan pequeños ni se hacen mayores.

*Posee muy buena capilaridad.

*Tienen un alto poder aislante y atraen la suciedad, las

manchas, la humedad y las retienen.

*Los textiles de microfibra son ligeros y resistentes al

frisado.

*No produce pilling

*Es una fibra muy fina

*Retiene la suciedad y el polvo- es un tejido con buena comodidad

y flexibilidad. Posee un grosor de 1/100. parte de un cabello humano Gracias a

su diminuto tamaño se pueden insertar muchísimas más centésimas cuadradas con

cualquier fibra natural.

Propiedades química:

El secreto detrás de la gran tecnología de la micro fibra es la mezcla de fibras microscópicas de Poliéster y Polyamide que se parten en dos combinándose creando pequeños ganchos que actúan como garras magnéticas en donde atraen cualquier tipo de material . Esta función de partirse es la que hace que la microfibra sea tan efectiva como cualquier otro trapo o toalla. Muchas toallas llamadas Microfibras son delgadas y pierden por completo la capacidad de Absorbición de líquidos y de Atracción de polvo o cualquier material que se necesite limpiar o pulir.

Su densidad lineal es igual o menor a un decitex. La

microfibra goza de una serie de propiedades que las hacen superiores al resto

de los tejidos.

Es un aglomerado a base de microfibra de origen vegetal

proveniente de los desechos industriales, proceso de aprovechamiento de la

celulosa, el desecho es sometido a un proceso de secado y aireación unificado,

homogenizado, aglomerado, prensado y secado final, dando origen a un material

moldeable sustituto de la madera y otros similares utilizados en el área de

construcción, mueblería, juguetería y otro compuestos básicamente de carbono,

oxigeno, hidrogeno, nitrógeno, azufre y aglutinantes.

USOS

Ropa

Tela de microfibra se utiliza a menudo para el uso deportivo, tales como jerseys ciclismo, ya que el material de microfibra absorbe la humedad del cuerpo, manteniendo al usuario fresco y seco. La microfibra es también muy elástica, por lo que es conveniente para la ropa interior. Sin embargo, el Cuerpo de Marines de EE.UU. prohibió tejidos sintéticos en ambientes hacia delante debido a la fusión y el riesgo de quemaduras.

Microfibra también son muy suave para los materiales de tacto para uso general ropa, de uso frecuente en faldas y chaquetas. Microfibra se puede hacer en Ultrasuede, una imitación de gamuza de productos animales-libre que es más barato y más fácil de limpiar y coser de gamuza real.

Accesorios

Microfibra se utiliza para hacer muchos accesorios que tradicionalmente han sido hechos a partir de cuero: billeteras, bolsos, mochilas, zapatos, cajas del teléfono celular, y monederos. Tela de microfibra es ligero, durable, y un tanto repelente al agua, por lo que hace un buen sustituto. Defensores de los animales prefieren productos de tela sobre los productos de cuero, porque los animales no sean sacrificados durante la fabricación de productos de tela.

Otra ventaja de la tela es que el tejido puede ser revestido con varios acabados o puede ser tratada con productos químicos anti-bacterianas. Tela también puede imprimirse con varios diseños, bordados con hilos de colores, o en relieve calor para crear texturas interesantes.

Limpieza

En los productos de limpieza de microfibra es una mezcla de poliéster y poliamida. En los textiles de limpieza más altos de calidad de la fibra se divide durante el proceso de fabricación para producir espacios en cada fibra. Si usted fuera a mirar en una sección transversal de microfibra división se vería como un asterisco. Es la fibra dividida de trabajo en relación con el espacio entre ellos que haga el trabajo. Se recogen y mantienen el polvo y la suciedad, y absorba el líquido.

Para microfibra para ser eficaz como un producto de limpieza tiene que ser dividida microfibra. Si microfibra no se divide durante la fabricación, no es mucho más que un paño muy suave, plumero o trapeador. Microfibra que se utiliza en prendas de vestir, muebles, y otras aplicaciones no se divide, ya que no está diseñado para ser absorbente, que se ablanden. Es importante en la compra de productos de limpieza de microfibra para asegurarse de que están divididas. En la compra de una tienda al por menor, si el envase no dice su separación, no asuma que se. Una forma de determinar si la microfibra se divide es ejecutar la palma de su mano sobre él. Si toma las imperfecciones en la piel entonces se divide. Otra forma es verter una pequeña cantidad de agua sobre una mesa y tomar una toalla o un trapeador y tratar de empujar el agua. Si se empuja el agua que no está dividido microfibra; si el agua se absorbe o aspirado en el tejido, a continuación, se divide microfibra.

Además de los espacios abiertos en las fibras creadas durante el proceso de división, de microfibra es una herramienta de limpieza eficaz debido a que las fibras están cargados positivamente. La suciedad y el polvo se cargan negativamente por lo que se sienten atraídos por microfibras como un imán. La microfibra se aferra al polvo y la suciedad hasta que se libera en el proceso de lavado o cuando se enjuaga.

Harapos

Productos utilizados para la limpieza de microfibra de consumo se construyen generalmente a partir de fibras conjugadas divididas de poliéster y de poliamida. Microfibra utiliza en los productos de limpieza comerciales también incluye muchos productos fabricados con 100% microfibra de poliéster. Telas con microfibras son excepcionalmente suave y mantienen bien su forma. Cuando microfibra de alta calidad se combina con el proceso de tricotado, se crea un material de limpieza extremadamente eficaz. Este material puede contener hasta ocho veces su peso en agua. Productos de microfibra tienen una capacidad excepcional para absorber los aceites, y no son lo suficientemente duro para rayar la pintura, incluso si no han conservado partículas de polvo o dura de uso previo.

Microfibra es ampliamente utilizado por los detallistas de automóviles para realizar tareas tales como la eliminación de la cera de la pintura, detalles rápidos, interior de limpieza, limpieza de cristales, y el secado. Debido a sus fibras finas que no dejan pelusa o polvo, toallas de microfibra son utilizados por los detallistas de automóviles y los entusiastas de una manera similar a un paño de gamuza.

Textiles diseñados para la limpieza de microfibra limpia en una escala microscópica. De acuerdo con las pruebas que utilizan materiales de microfibras para limpiar una superficie conduce a la reducción del número de bacterias en un 99%, mientras que un producto de limpieza convencional reduce este número sólo en un 33%. Herramientas de limpieza de microfibra también absorben la grasa y la grasa y sus propiedades electrostáticas les dan una gran potencia de polvo atrae.

La microfibra es inadecuado para algunas aplicaciones de limpieza, ya que se acumula el polvo, los escombros y partículas. Superficies sensibles pueden dañarse fácilmente con un paño de microfibra si se ha recogido partículas abrasivas de grano o de otro tipo durante el uso. Una forma de minimizar el riesgo de daños a las superficies planas es utilizar un paño de microfibra no resistente plana, ya que estos tienden a ser menos propensos a la retención de grano.

Rags hechos de microfibra sólo deben ser lavados en detergente regular del lavado, no aceitosa, la auto-suavizante, detergentes basados jabón. Suavizante no se debe utilizar. Los aceites en los detergentes suavizantes y auto-ablandamiento se obstruyen las fibras y hacer que sean menos eficaces hasta que los aceites son lavados.

Aislamiento

Materiales de microfibra Primaloft tales como se utilizan para el aislamiento térmico como un reemplazo para el aislamiento de plumas en bolsas de dormir y equipo al aire libre, debido a su mejor retención de calor cuando húmedo o mojado.

Otro

Las microfibras utilizadas en manteles, muebles, e interiores de automóviles están diseñados para repeler humectación y por consiguiente son difíciles de manchar. Manteles microfibra se licores de cuentas hasta que son removidos y, a veces se anuncian mostrando vino tinto sobre un mantel blanco que limpia limpio con una toalla de papel. Esto y la capacidad de imitar gamuza económicamente son puntos de venta comunes para telas de tapicería de microfibra.

Las microfibras se usan en toallas especialmente aquellos para ser utilizado en piscinas, ya que incluso una pequeña toalla seca el cuerpo rápidamente. Se secan rápidamente y son menos propensas que las toallas de algodón para estar pasado si no se seca inmediatamente. Toallas de microfibra necesitan ser remojados en agua y se prensa antes de su uso, ya que de otro modo repeler el agua como manteles microfibra hacen.

Las cuestiones ambientales y de seguridad

Textiles microfibra tienden a ser inflamables si se fabrica a partir de hidrocarburos o hidratos de carbono y emiten gases tóxicos cuando se quema, más aún si los retardadores de llama y tintes aromáticos aromáticos o tratados con derivados halogenados. Su poliéster y nylon Stock se hacen de los productos petroquímicos, que no son un recurso renovable y no son biodegradables. Sin embargo, si se fabrican con polipropileno, que son 100% reciclables.

Para la mayoría de aplicaciones de limpieza que están diseñados para uso repetido en lugar de ser desechado después de su uso. En muchas aplicaciones de limpieza del hogar microfibra telas de limpieza se pueden utilizar sin detergentes o soluciones que de otro modo serían necesarios de limpieza.

Existen preocupaciones ambientales acerca de este producto que entra en la cadena alimentaria oceánica. Sin embargo, no hay pesticidas se utilizan para la producción de fibras sintéticas. Si estos productos están hechos de fibra de polipropileno, el hilo es droga teñida, es decir, no se utiliza agua para el teñido.

Suscribirse a:

Comentarios (Atom)